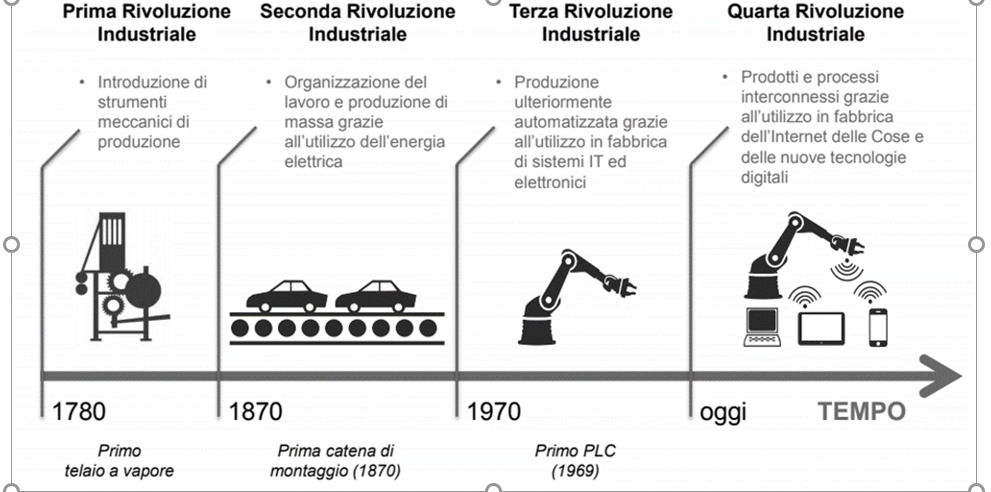

L’espressione Industria 4.0 è stata usata per la prima volta alla Fiera di Hannover nel 2011 in Germania. L’industria 4.0, anche detta quarta rivoluzione industriale, è il fenomeno più quotato del momento in tema di innovazione. Con il termine Industria 4.0 si intende la creazione di un valore aggiunto grazie alla digitalizzazione dell‘industria.

Si intende inoltre la connessione intelligente, in tempo reale di uomini, macchine e dispositivi per la coordinazione tra i sistemi.

Genesi e sviluppo

Capire la genesi e lo sviluppo dell’Industria 4.0 significa anche fare chiarezza sulle tecnologie che la digital transformation porta nelle fabbriche e nelle aziende per orientare le scelte, integrando le risorse interne al meglio con gli incentivi governativi. 4.0 è anche l’integrazione di nuovi modelli di spinta, come appunto gli incentivi in arrivo in grande numero in questo 2021 grazie ai fondi europei. integrazione è la parola d’ordine che promette di ipotizzare un prossimo passaggio dal cloud manufacturing al Manufacturing as a Service.

L’ecosistema industriale sta vivendo una vera e propria trasformazione. Una ventata di innovazione si sta diffondendo prepotentemente e velocemente tra i sistemi produttivi che operano in tutto il mondo. Non te ne sei accorto? Stai vivendo proprio nel bel mezzo di una rivoluzione industriale, la quarta.

Questa rivoluzione, rispetto alle precedenti, vede come protagonista l’utilizzo all’interno dell’impianto di produzione (in inglese plant) di “tecnologie abilitanti” (in inglese KET, key enabling technology), soluzioni o miglioramenti tecnologici che sono in grado di “rivitalizzare il sistema produttivo”. Il che significa che sfruttando queste soluzioni i processi legati all’industria saranno dotati di una interconnessione veloce, chiara e diretta tra tutti gli asset aziendali. La produttività aumenta, gli sprechi diminuiscono.

Industria 4.0 quanti lavori può creare?

Secondo una definizione che ne dà il Mise, gli elementi alla base di questa rivoluzione industriale, la quarta, sono “connessione tra sistemi fisici e digitali , analisi complesse attraverso Big Data e adattamenti real-time”. In altre parole: utilizzo di macchinari connessi al Web, analisi delle informazioni ricavate della Rete e possibilità di una gestione più flessibile del ciclo produttivo. Le tecnologie abilitanti, citate sempre dal Mise, spaziano dalle stampanti 3D ai robot programmati per determinate funzioni, passando per la gestione di dati in cloud e l’analisi dei dati per rilevare debolezze e punti di forza della produzione.

In questo, la tecnologia 5G promette di portare una rivoluzione nella rivoluzione.

Le tecnologie abilitanti che convenzionalmente caratterizzano l’industria 4.0 quindi sono:

- Robotica avanzata

macchinari interconnessi, rapidamente programmabili e dotati di intelligenza artificiale - Manifattura additiva

stampa 3D, fabbricazione digitale - Realtà aumentata

dispositivi indossabili attraverso cui esperire un piano di realtà sovrapposto alla nostra - Integrazione orizzontale/verticale

tutti gli step della catena del valore, dal produttore al consumatore, comunicano tra di loro - Simulazione

possibilità di simulare nuovi processi legati all’attività produttiva prima di metterli in pratica nella realtà - Industrial Internet o Internet delle cose applicato all’industria

oggetti (“cose”) riconoscibili e intelligenti in grado di poter comunicare dati su se stessi - Cloud

gestione di elevate quantità di dati direttamente in rete - Cyber-Security

garanzia di sicurezza durante le operazioni in rete e su sistemi in cloud - Big Data e analitiche

analisi di un’ampia base di dati necessarie alla produzione in real time di informazioni utili per ottimizzare prodotti e processi produttivi

L’implementazione di queste nuove tecnologie richiede un cambio di paradigma. Siamo di fronte ad una transizione: dal vecchio concetto di fabbrica alla nuova fabbrica intelligente (smart factory), caratterizzata da una produzione digitalizzata, che funziona in maniera dinamica e “brillante” (brilliant manufacturing), composta da processi più fluidi, INTERCONNESSI, e da sistemi di produzione adeguati alla modernità e ai suoi bisogni, capaci di utilizzare al meglio le risorse disponibili.

Produzione industriale: automatizzata e interconnessa

Le nuove tecnologie digitali avranno un impatto profondo nell’ambito di quattro direttrici di sviluppo: la prima riguarda l’utilizzo dei dati, la potenza di calcolo e la connettività, e si declina in big data, open data, Internet of Things, machine-to-machine e cloud computing per la centralizzazione delle informazioni e la loro conservazione. La seconda è quella degli analytics: una volta raccolti i dati, bisogna ricavarne valore. Oggi solo l’1% dei dati raccolti viene utilizzato dalle imprese, che potrebbero invece ottenere vantaggi a partire dal “machine learning”, dalle macchine cioè che perfezionano la loro resa “imparando” dai dati via via raccolti e analizzati. La terza direttrice di sviluppo è l’interazione tra uomo e macchina, che coinvolge le interfacce “touch”, sempre più diffuse, e la realtà aumentata. Infine c’è tutto il settore che si occupa del passaggio dal digitale al “reale” e che comprende la manifattura additiva, la stampa 3D, la robotica, le comunicazioni, le interazioni machine-to-machine e le nuove tecnologie per immagazzinare e utilizzare l’energia in modo mirato, razionalizzando i costi e ottimizzando le prestazioni.

Produrre di più sprecando meno, questo è il mantra della trasformazione che stiamo vivendo.

Sinteticamente, possiamo affermare che la quarta rivoluzione industriale è caratterizzata dall’introduzione nel sistema produttivo di macchine intelligenti, interconnesse tra loro e collegate ad internet, che permettono analisi complesse attraverso Big Data e adattamenti real-time.Ma vediamo in concreto quali sono i benefici della rivoluzione che sta travolgendo l’ecosistema produttivo proprio in questo momento:

- Maggiore flessibilità attraverso la produzione di piccoli lotti ai costi della grande scala

- Maggiore velocità dal prototipo alla produzione in serie attraverso tecnologie innovative

- Maggiore produttività attraverso minori tempi di set-up, riduzione errori e fermi macchina

- Migliore qualità e minori scarti mediante sensori che monitorano la produzione in tempo reale

- Maggiore competitività del prodotto grazie a maggiori funzionalità derivanti dall’Internet delle cose

E’ la definitiva collaborazione tra uomo e macchina il futuro al quale stiamo già assistendo. Sarà necessario verificare la tenuta economica a livello sociale di questo cambiamento. Misure come il reddito universale potranno permettere questo passaggio in maniera indolore, oltre quello di cittadinanza attuale e verso una nuova idea di ridistribuzione economica secondo la quale l’uso di robot che sostituiscono il lavoro umano, crea risparmio che può essere in una certa misura ridestinato alla società. Un concetto di welfare che unisce le aziende al loro territorio, creando circoli di economia virtuosa.

Anche questo fa parte della quarta rivoluzione industriale in atto o almeno, secondo molti economisti, dovrebbe esserlo visto che c’è un ritardo da colmare, che non è tanto sulle infrastrutture quanto sul capitale umano: mancano manager e professionisti con le qualifiche adatte. Dobbiamo in sostanza permettere alle nuove generazioni di lavoratori l’upgrade verso questo nuovo paradigma digitale.